Você sabe quais são os tipos de testes hidrostáticos em tubulações e por que eles são tão importantes para a segurança e a durabilidade das suas instalações? Essa é uma etapa fundamental para evitar vazamentos, rupturas e garantir que tudo funcione perfeitamente.

Estes testes ajudam a verificar se os tubos e conexões suportam as pressões para as quais foram projetados, evitando problemas futuros e promovendo mais tranquilidade para quem opera ou projeta sistemas industriais e prediais.

Aqui, vamos explicar os principais tipos de testes hidrostáticos em tubulações, os procedimentos usados, os cuidados necessários e a importância de usar tubos de alta qualidade para ter resultados confiáveis. Continue a leitura e tire todas as suas dúvidas!

O que são testes hidrostáticos em tubulações e por que são importantes

Antes de conhecer os tipos de testes hidrostáticos, é importante entender o que eles representam e qual o papel que desempenham na segurança e na eficiência das instalações hidráulicas e industriais.

Conceito básico dos testes hidrostáticos

O teste hidrostático é um procedimento que consiste em submeter a tubulação a uma pressão interna usando água, que geralmente é maior do que a pressão operacional normal do sistema. Essa pressão é mantida por um período determinado para verificar a resistência da tubulação, a estanqueidade das conexões e a ausência de vazamentos.

O uso da água como meio de pressão é uma escolha segura, já que em caso de ruptura, a água não apresenta riscos à saúde ou explosões, ao contrário de outros fluidos.

Além de confirmar a integridade estrutural, o teste hidrostático ajuda a identificar possíveis falhas ocultas, como soldas mal feitas, juntas defeituosas ou tubos com microfissuras, que poderiam causar problemas futuros.

Importância para segurança e durabilidade das tubulações

A realização correta dos testes hidrostáticos é fundamental para garantir a segurança das pessoas que trabalham nas instalações e a integridade das máquinas e equipamentos conectados às tubulações.

Além disso, a pressão aplicada durante o teste simula situações extremas que o sistema pode enfrentar durante sua vida útil, o que contribui para uma avaliação realista da sua resistência.

Outro ponto importante é que, ao garantir que não há vazamentos ou deformações, o teste aumenta a durabilidade do sistema, evitando paradas não planejadas e custos elevados de manutenção ou substituição.

Por isso, investir em testes hidrostáticos é investir em economia, segurança e tranquilidade para o seu negócio.

Tipos principais de testes hidrostáticos em tubulações

Os testes hidrostáticos podem variar conforme o tipo de sistema, o fluido conduzido e as condições de operação. Conhecer os tipos principais ajuda a escolher o procedimento ideal para cada projeto.

Teste de pressão estática

Este é o método mais utilizado e consiste em aplicar uma pressão constante na tubulação, superior à pressão de trabalho normal, e mantê-la estável por um tempo predeterminado, geralmente entre 30 minutos e 2 horas.

Durante esse período, a equipe técnica observa cuidadosamente se há quedas na pressão – o que indicaria vazamentos – e faz inspeções visuais para detectar deformações ou falhas aparentes.

O teste estático é eficiente para garantir que a tubulação suporte as condições normais de operação sem apresentar falhas.

Teste de pressão dinâmica

No teste dinâmico, a pressão na tubulação é aplicada de forma variável, simulando as condições reais de funcionamento onde a pressão pode oscilar devido a ligações ou desligamentos de bombas, mudanças de vazão ou outras operações.

Essa variação de pressão testa a resistência dos tubos e conexões a esforços repetidos, ajudando a detectar problemas que poderiam surgir com o tempo, como fadiga do material ou falhas em juntas.

O teste dinâmico é especialmente recomendado para sistemas hidráulicos industriais que enfrentam variações constantes de pressão e demanda.

Teste de pressão por impulso

Também chamado de teste de choque hidráulico, esse procedimento simula picos rápidos e repentinos de pressão que ocorrem em situações como a partida ou parada brusca de bombas, fechamento rápido de válvulas, entre outros.

Esse teste é mais severo e ajuda a garantir que a tubulação aguente esses esforços sem sofrer danos, evitando acidentes e paradas inesperadas.

Por isso, o teste por impulso é indispensável para sistemas industriais que exigem alta confiabilidade e segurança, sobretudo em ambientes críticos.

Procedimentos comuns em testes hidrostáticos

Entender como os testes são realizados é essencial para garantir que sejam feitos corretamente e com segurança. Vamos detalhar o passo a passo básico para você ter uma visão completa.

Preparação da tubulação para o teste

Antes de iniciar o teste, é imprescindível que a tubulação esteja totalmente limpa e livre de resíduos, como sujeira, ar ou óleo, que podem interferir na precisão do teste ou até causar danos.

Além disso, todas as extremidades da tubulação devem estar fechadas e vedadas corretamente para evitar vazamentos durante o teste. As conexões precisam estar firmes e inspecionadas para garantir que suportem a pressão aplicada.

Outro cuidado é verificar se o sistema está corretamente fixado e suportado para evitar movimentos que possam afetar o resultado ou causar acidentes.

Equipamentos utilizados

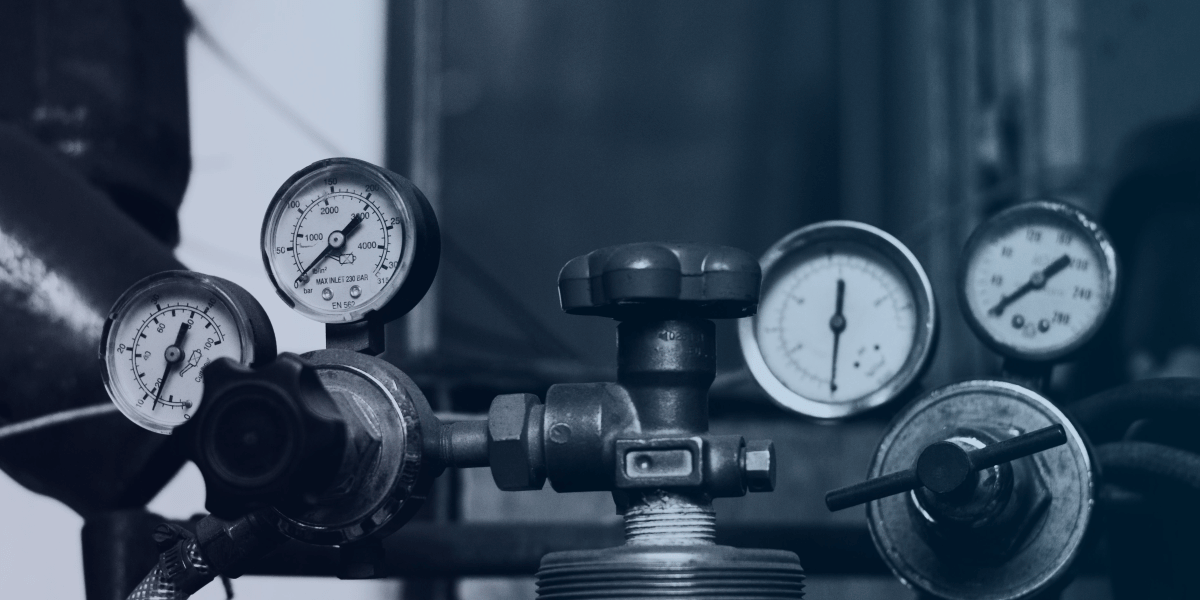

Os equipamentos usados no teste hidrostático são fundamentais para aplicar e monitorar a pressão de forma segura e precisa. Entre os principais estão:

- Bombas hidráulicas manuais ou automáticas, que geram a pressão necessária dentro da tubulação;

- Manômetros calibrados, para monitorar em tempo real a pressão aplicada e detectar qualquer queda;

- Válvulas de controle, que regulam a entrada e saída da água durante o teste;

- Dispositivos de segurança, como válvulas de alívio, que evitam a sobrepressão e acidentes.

O uso correto e a manutenção desses equipamentos são essenciais para um teste confiável e seguro.

Medição e análise dos resultados

Durante o teste, a equipe acompanha a pressão por meio dos manômetros para garantir que ela se mantenha estável pelo tempo determinado. Caso ocorra uma queda de pressão, podem haver vazamentos ou falhas estruturais que precisam ser corrigidas.

Após o período do teste, a pressão é liberada gradualmente, e a tubulação é inspecionada visualmente para identificar qualquer deformação, fissura ou outro problema.

Somente após a aprovação do teste a tubulação é liberada para operação, garantindo assim que o sistema está seguro e confiável.

Cuidados e recomendações durante os testes hidrostáticos

Realizar os testes de forma correta vai muito além de apenas aplicar pressão. É preciso seguir normas, proteger as pessoas e registrar tudo adequadamente.

Normas técnicas aplicáveis

Os testes hidrostáticos devem seguir normas técnicas nacionais e internacionais, como a ABNT NBR 13714, entre outras específicas para cada tipo de sistema.

Essas normas definem os procedimentos, pressões máximas, tempos de aplicação da pressão e critérios de aprovação, garantindo que o teste tenha validade técnica e legal.

Segurança do pessoal e do ambiente

Durante o teste, o ambiente deve estar totalmente isolado, e apenas pessoas autorizadas e treinadas devem estar presentes.

Equipamentos de proteção individual (EPIs) como capacete, luvas, protetor auricular e óculos são indispensáveis para proteger a equipe.

Como a pressão aplicada pode representar riscos de explosão ou vazamentos violentos, seguir protocolos de segurança é fundamental para evitar acidentes graves.

Registro e documentação dos testes

Registrar todas as informações do teste é obrigatório para controle de qualidade, auditorias e eventuais necessidades futuras de manutenção.

Os registros devem conter dados como pressão aplicada, tempo de duração, temperatura do fluido, resultados observados e assinatura dos responsáveis.

Esses documentos são prova de que o sistema foi devidamente testado e aprovado, conferindo mais segurança para o uso e valorizando o projeto.

A importância de usar tubos de qualidade para garantir resultados confiáveis

Quando falamos em testes hidrostáticos em tubulações, a qualidade dos tubos é um dos pilares para que os resultados sejam verdadeiramente confiáveis e o sistema funcione de forma segura e eficiente.

Relação entre qualidade dos tubos e eficiência dos testes

Tubos fabricados com matéria-prima de baixa qualidade ou processos inadequados podem apresentar microfissuras, falhas estruturais e superfícies internas irregulares. Esses defeitos muitas vezes não são visíveis a olho nu, mas acabam se revelando durante o teste hidrostático.

Ao usar tubos com alto padrão de fabricação, como os produzidos com controle rigoroso e certificações técnicas, você garante que a tubulação tenha resistência mecânica e estanqueidade superiores. Isso faz com que o teste hidrostático confirme a real capacidade do sistema e evite surpresas futuras.

Além disso, tubos de qualidade suportam melhor os ciclos de pressão e variações que ocorrem no dia a dia da operação, reduzindo o risco de falhas por fadiga.

Benefícios dos tubos galvanizados da Quality Tubos

Os tubos galvanizados da Quality Tubos são produzidos com aço de alta resistência e recebem um revestimento de zinco uniforme que protege contra a corrosão, aumentando a durabilidade da tubulação mesmo em ambientes agressivos.

Esse processo rigoroso garante que os tubos apresentem acabamento interno liso, menor rugosidade e alta resistência à pressão, características essenciais para o sucesso dos testes hidrostáticos e para o desempenho seguro do sistema.

Além disso, a Quality Tubos oferece um suporte técnico especializado, auxiliando na escolha do produto ideal para cada aplicação e garantindo que seu projeto esteja dentro das normas e especificações corretas.

Quer garantir tubulações seguras, resistentes e que atendam às normas técnicas? Acesse agora mesmo a loja virtual da Quality Tubos e confira nossa linha completa de tubos galvanizados para o seu projeto.