A perda de carga costuma aparecer em situações muito simples do dia a dia, como quando a água chega fraca na torneira ou quando um sistema hidráulico parece “esforçar demais” para funcionar. Se você já passou por isso, a ideia aqui é explicar esse fenômeno de forma simples.

Quando a gente conhece as causas e os impactos da perda de carga, fica muito mais fácil escolher os materiais certos, planejar o sistema com mais eficiência e até economizar ao longo do tempo.

Ao longo deste conteúdo, vamos falar sobre eficiência da tubulação, os principais tipos de perda de carga, como identificar quando ela está acontecendo e o que fazer para reduzir ou até evitar o problema. Vamos juntos?

O que é perda de carga?

No dia a dia, a perda de carga está presente em situações simples, e nem sempre percebidas, que envolvem o deslocamento de água ou outros fluidos pela tubulação. Por isso, entender esse conceito é o primeiro passo para escolher bons materiais, planejar tubulações mais eficientes e prevenir dores de cabeça no futuro.

Definição técnica

A perda de carga é a redução de pressão ou de energia que acontece enquanto um fluido percorre uma tubulação. É como quando estamos caminhando e encontramos um caminho estreito, cheio de curvas e obstáculos e, naturalmente, diminuímos o ritmo. O fluido faz o mesmo.

Essa perda acontece porque o fluido enfrenta resistência ao se deslocar, vinda principalmente do atrito com as paredes internas das tubulações e de mudanças ao longo do trajeto. Quanto maior o atrito, maior a perda de pressão, e mais energia o sistema vai precisar para manter o fluxo ideal.

Quando a perda de carga é muito alta, o sistema sofre com queda de desempenho, aumento do esforço de bombas, maior gasto energético e, em alguns casos, falhas no abastecimento.

Como a perda de carga acontece no fluxo

Quando o fluido entra na tubulação, ele passa a interagir com as paredes internas, e essa “fricção” consome parte da sua energia. Se a superfície interna é mais lisa, a resistência é menor; se é mais rugosa, a perda de carga aumenta.

Além disso, quanto maior a distância percorrida, maior será o atrito total. Portanto, a pressão diminui gradualmente ao longo do caminho.

Outro aspecto importante são as mudanças de direção e componentes que o fluido encontra. Curvas, válvulas, reduções de diâmetro ou conexões podem gerar turbulência, aumentando a resistência ao fluxo. Nesses pontos específicos, o fluido perde ainda mais energia para se adaptar ao novo trajeto.

O resultado final é a redução da pressão disponível na ponta do sistema, afetando o desempenho da rede e exigindo, muitas vezes, maior esforço de bombas para manter a vazão desejada.

Leia também: Qual a pressão máxima suportada por tubos galvanizados?

Tipos de perda de carga

Agora que já entendemos o conceito básico, vamos olhar para os tipos de perda de carga que podem acontecer dentro de um sistema hidráulico. A diferenciação é importante porque cada tipo se manifesta de um jeito e exige ações específicas para ser controlado ou reduzido.

Perda de carga distribuída

A perda de carga distribuída é aquela que acontece ao longo de todo o percurso do fluido dentro da tubulação. Ela ocorre principalmente por causa do atrito contínuo entre o fluido e as paredes internas da tubulação.

Vários fatores intensificam essa perda, entre eles:

- Comprimento total da tubulação;

- Diâmetro interno;

- Velocidade do fluido;

- Rugosidade do material.

Tubulações mais estreitas, mais longas e com superfícies internas irregulares oferecem maior resistência ao escoamento, aumentando a perda de carga distribuída. Por isso, o dimensionamento correto, tanto em material quanto em diâmetro, é tão importante no momento do projeto.

Quando esse tipo de perda é elevado, o fluido chega ao destino com menos pressão, exigindo compensações para manter o desempenho. Em sistemas com bombeamento, isso significa maior demanda energética e desgaste acelerado de equipamentos.

Perda de carga localizada

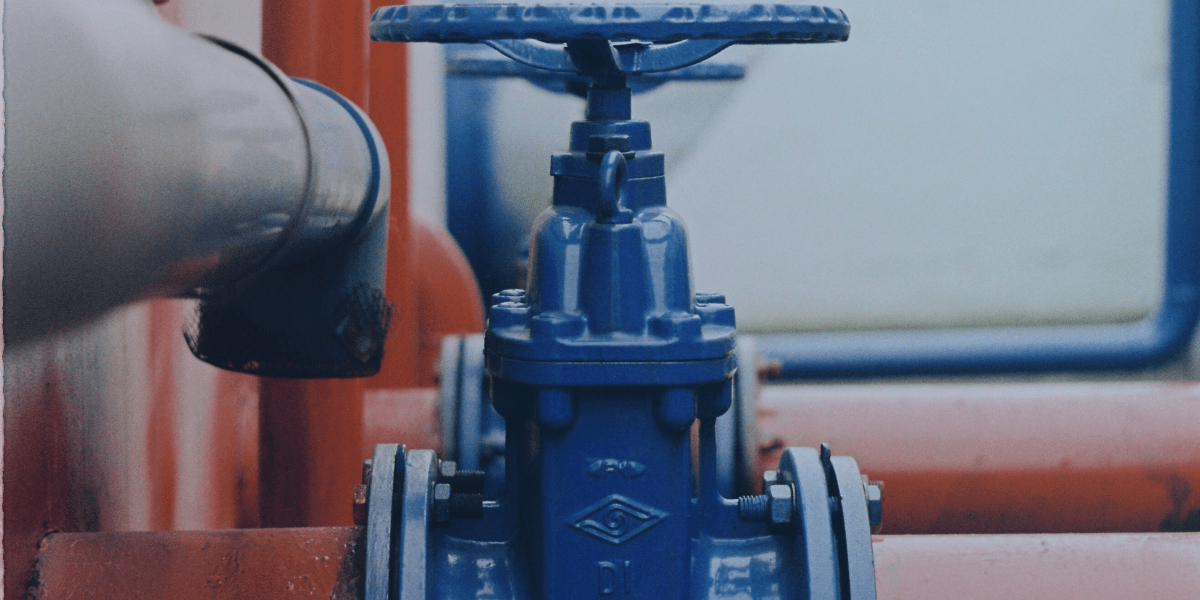

A perda de carga localizada acontece em pontos específicos da rede hidráulica, geralmente onde o fluxo encontra mudanças bruscas de direção ou obstáculos.

Alguns exemplos comuns são: curvas, válvulas, tês, reduções e conexões. Esses elementos alteram o movimento natural do fluido e podem gerar turbulência, o que aumenta a resistência e a perda de energia naquele local.

Quando o sistema possui muitos desses elementos, a perda localizada pode somar valores significativos, diminuindo o desempenho final. Por isso, projetar uma rede com o mínimo de obstáculos, priorizando percursos mais diretos e conexões de qualidade, contribui bastante para reduzir esse tipo de perda.

A escolha de materiais adequados também influencia a formação de turbulência, ajudando a manter o fluxo mais estável.

Como a perda de carga afeta a eficiência da tubulação

Saber o que é a perda de carga é importante, mas entender como ela impacta o desempenho e a eficiência da tubulação é o que realmente faz diferença na prática. Afinal, esse fenômeno pode alterar o funcionamento de todo o sistema, aumentar os custos e diminuir a durabilidade dos equipamentos.

Impacto no consumo de energia

Um dos primeiros efeitos da perda de carga é o aumento do consumo de energia. Quando o fluido enfrenta resistência para se movimentar, é preciso aplicar mais força para manter o mesmo fluxo.

Em sistemas com bombeamento, isso significa bombas trabalhando mais, motores exigidos acima do ideal e, no fim das contas, contas de energia mais altas.

Esse cenário também gera outro problema: o desgaste prematuro dos equipamentos. Bombas e motores que operam sob esforço constante tendem a apresentar falhas com mais frequência e demandam manutenção antecipada. Então, além do gasto energético, há um aumento de custos com reparos e substituições.

Desempenho do sistema hidráulico

A perda de carga também interfere no desempenho geral da tubulação. Quando a pressão cai demais, a vazão do fluido diminui, impactando o abastecimento, o funcionamento de equipamentos e até processos produtivos.

Em aplicações industriais, por exemplo, uma diferença pequena de pressão pode prejudicar a qualidade final do produto ou o tempo de operação. E o pior é que, muitas vezes, esses sintomas são confundidos com falhas em bombas ou reservatórios, quando o problema está justamente na tubulação.

Portanto, observar o comportamento da vazão e da pressão é essencial para identificar possíveis perdas. Um sistema eficiente é aquele em que o fluido percorre o trajeto com fluidez, mantendo a pressão equilibrada em todos os pontos de consumo.

Redução da vida útil dos componentes

Quanto maior o esforço exigido para vencer a perda de carga, mais cedo as partes mecânicas e hidráulicas sofrem desgaste. Isso vale tanto para bombas e motores quanto para válvulas, conexões e até para a própria tubulação.

Com o tempo, o desgaste acumulado gera vazamentos, entupimentos e até rompimentos, aumentando o risco de paradas inesperadas e custos de manutenção. Em contrapartida, um sistema bem projetado e equilibrado reduz o esforço mecânico e hidráulico, com mais estabilidade, segurança e economia a longo prazo.

Como identificar a perda de carga

Às vezes, os sinais podem ser sutis, como uma pequena queda na pressão de água; em outras, ficam bem claros, principalmente quando a rede começa a falhar em pontos importantes.

Quando conhecemos esses indícios, conseguimos tomar decisões mais rápidas e inteligentes para ajustar o sistema ou planejar uma intervenção. Vamos falar agora sobre os principais sinais a observar.

Sinais comuns

O primeiro passo é prestar atenção ao comportamento do sistema. Um dos sintomas mais frequentes da perda de carga é a queda de pressão em pontos de consumo. Sabe quando a água do chuveiro sai mais fraca do que deveria? Ou quando uma máquina demora mais para ser abastecida? Esses são sinais típicos de que o fluido está perdendo energia ao longo do caminho.

Outro sinal importante é a variação na vazão. Mesmo quando a pressão está aparentemente normal, a quantidade de fluido que chega ao destino pode ser menor.

Além disso, é comum que equipamentos como bombas comecem a trabalhar de forma mais intensa, fazendo mais ruído, esquentando com facilidade ou apresentando falhas mais cedo. Isso acontece porque eles precisam compensar a perda de carga para manter o fluxo. Se você notar algum desses comportamentos, vale investigar.

Métodos de medição e análise

Além da observação prática, existem métodos técnicos que ajudam a identificar a perda de carga de forma precisa. Um deles é acompanhar a pressão em diferentes pontos da tubulação. Quando há uma queda significativa entre dois trechos, o desnível geralmente indica perda de carga acima do normal.

Outro método é analisar as características da tubulação: comprimento, diâmetro, rugosidade e quantidade de conexões influenciam diretamente a resistência ao fluxo. Avaliar esses itens pode revelar se o sistema está bem dimensionado ou se existem fatores que elevam a perda de carga.

Em sistemas mais complexos, são necessários cálculos específicos para encontrar o valor da perda de carga e compará-lo com o que seria ideal para aquele tipo de instalação. A análise ajuda a definir se o problema é pontual ou se está ligado ao projeto como um todo.

Como reduzir ou resolver a perda de carga

Depois de entender o que é a perda de carga, como ela acontece e seus impactos, é natural surgir a pergunta: como resolver? Existem várias maneiras de minimizar esse problema e tornar o sistema muito mais eficiente.

Nos próximos tópicos, você vai ver como cada ação contribui para melhorar o desempenho da sua rede hidráulica.

Dimensionamento adequado

O primeiro ponto para reduzir a perda de carga é garantir que o sistema seja bem dimensionado desde o início. Por isso, pensar no diâmetro correto e na melhor rota possível é essencial para evitar problemas futuros.

Na prática, quanto maior o diâmetro da tubulação, menor será a resistência ao escoamento. Porém, é importante encontrar o equilíbrio: tubos muito grandes podem elevar o custo do projeto desnecessariamente. O ideal é avaliar cuidadosamente a demanda do sistema e projetar a tubulação para atender às necessidades do fluxo, sem exageros.

Outro ponto importante é considerar o layout da instalação. Optar por trajetos mais curtos e diretos, evitando curvas e mudanças bruscas de direção, ajuda a manter o movimento do fluido mais estável e com menor perda de pressão.

Escolha de materiais

A escolha dos materiais também tem peso importante quando o assunto é perda de carga. Tubulações com superfícies internas mais lisas favorecem o escoamento do fluido, reduzindo o atrito e a necessidade de energia para manter o fluxo. Por isso, investir em materiais de qualidade, com bom acabamento interno, é uma grande vantagem a longo prazo.

Além da lisura, é fundamental considerar a resistência do material a corrosões, incrustações e desgastes. Esses fatores podem alterar a rugosidade ao longo do tempo, aumentando gradualmente a perda de carga.

Por fim, é sempre bom lembrar que tubulações e conexões precisam estar alinhadas. Mesmo o melhor material pode perder eficiência se a instalação for inadequada. Por isso, contar com profissionais qualificados e produtos confiáveis faz toda a diferença para garantir um fluxo mais estável e eficiente.

Manutenção e boas práticas

Mesmo com um bom projeto e materiais adequados, a manutenção continua sendo essencial. Com o tempo, sedimentos, incrustações e até pequenas obstruções podem se formar dentro da tubulação, aumentando o atrito e, consequentemente, a perda de carga.

Realizar inspeções periódicas e monitorar o comportamento de bombas e equipamentos hidráulicos ajuda a identificar esses problemas antes que eles se agravem. Ruídos, vibrações e queda na vazão podem indicar que algo não vai bem.

Quando a manutenção é feita de forma preventiva, evita-se que falhas simples se transformem em grandes intervenções, com mais custos, retrabalho e tempo parado.

Também é importante registrar as condições de operação do sistema. Anotar pressões, vazões e pontos de manutenção facilita o acompanhamento e permite perceber pequenas mudanças ao longo do tempo.

Quality Tubos: a escolha certa para reduzir a perda de carga

Quando falamos em reduzir a perda de carga e alcançar mais eficiência nos sistemas hidráulicos, não há como ignorar o papel essencial da escolha dos materiais.

Tubos e conexões de boa qualidade são o ponto de partida para um fluxo mais estável, com menos atrito, menos desperdício de energia e maior durabilidade. E é aqui que a Quality Tubos se torna uma grande parceira no seu projeto.

A Quality Tubos oferece soluções que aliam robustez, acabamento interno superior e excelente desempenho hidráulico – características fundamentais para que o fluido percorra o caminho com o mínimo de resistência possível. Além disso, conta com um portfólio amplo, ideal para quem busca eficiência, segurança e uma instalação sem surpresas ao longo do tempo.

Outro ponto importante é o suporte técnico. Escolher a tubulação certa vai muito além de comprar o produto: envolve orientação, parceria e confiança. A Quality Tubos está ao lado de projetistas, instaladores e clientes finais para ajudar a construir sistemas mais inteligentes, duráveis e econômicos.

Pronto para melhorar o desempenho do seu sistema hidráulico e reduzir a perda de carga com materiais de alta eficiência? Acesse a loja da Quality Tubos e conheça nossa seleção de tubos e conexões pensados para entregar durabilidade, performance e segurança em cada projeto.