Você já ouviu falar em registros globo? Eles são peças fundamentais nos sistemas de combate a incêndio e, embora muitas vezes passem despercebidos, fazem toda a diferença quando o assunto é segurança e controle da vazão de água.

Quando falamos em prevenção e combate a incêndios, cada componente conta. E o registro globo está entre aqueles que garantem o funcionamento confiável das tubulações, ajudando a controlar a pressão e o fluxo com precisão.

Ao longo deste artigo, vamos mostrar o que é um registro globo, como ele funciona, suas aplicações em sistemas de hidrantes e sprinklers, além de dicas para escolher o modelo ideal para o seu projeto. Siga a leitura!

O que é um registro globo

Antes de entender como ele atua em um sistema de combate a incêndio, é importante saber exatamente o que é o registro globo. Esse componente hidráulico é uma válvula responsável por controlar o fluxo de água dentro das tubulações, permitindo aberturas parciais e regulagens precisas de vazão.

Diferente de outros tipos de registros, como o de gaveta ou o de esfera, o globo oferece um controle muito mais detalhado, adequado para situações em que é necessário ajustar a passagem de água com exatidão.

O nome “globo” vem do formato interno do corpo da válvula, que possui uma estrutura arredondada. Esse design é o que permite que o obturador (a peça móvel responsável pela vedação) se mova de forma perpendicular ao fluxo, garantindo uma regulagem mais suave e segura.

Por isso, o registro globo é amplamente utilizado em redes de incêndio, hidrantes e sprinklers, nos quais a confiabilidade do controle da água é essencial.

Por que o registro globo é tão usado em sistemas hidráulicos

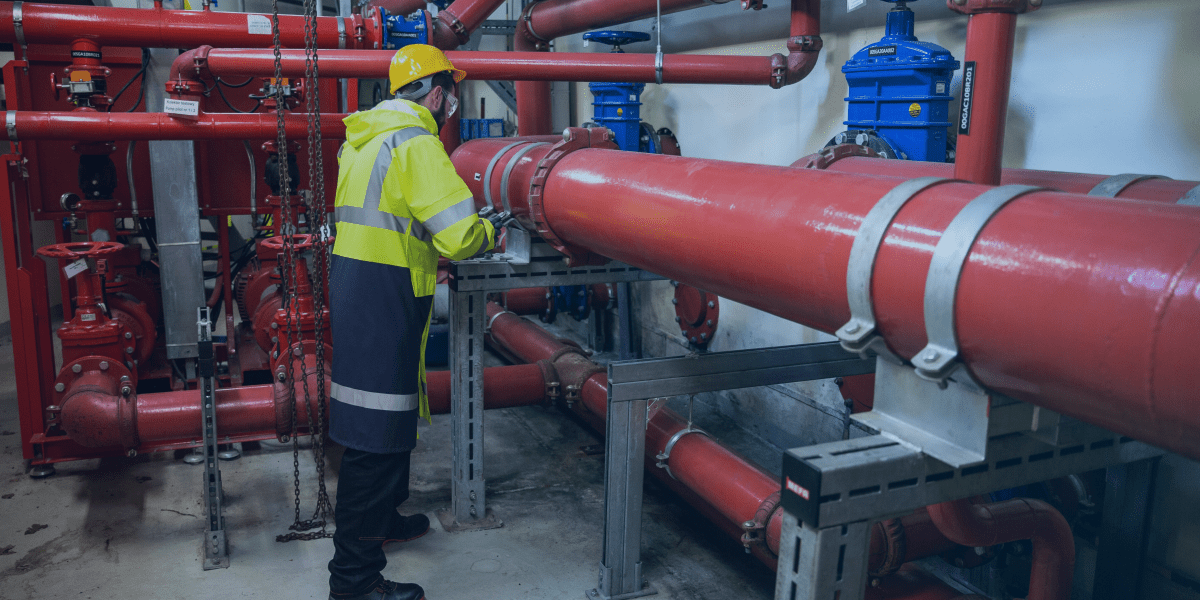

Os registros globo conquistaram espaço nos sistemas hidráulicos, em especial nos de combate a incêndio, porque oferecem um equilíbrio perfeito entre precisão e segurança. Sua principal vantagem é viabilizar o controle gradual da vazão, o que ajuda a manter a pressão estável e evita danos em outros componentes da rede, como mangueiras, conexões e válvulas de alívio.

Além disso, eles suportam altas pressões e são fabricados com materiais robustos, como bronze, ferro fundido ou aço inox, o que garante uma longa vida útil mesmo em condições severas de operação. Outro ponto positivo é a facilidade de manutenção: o mecanismo interno pode ser acessado e substituído sem a necessidade de desmontar toda a linha.

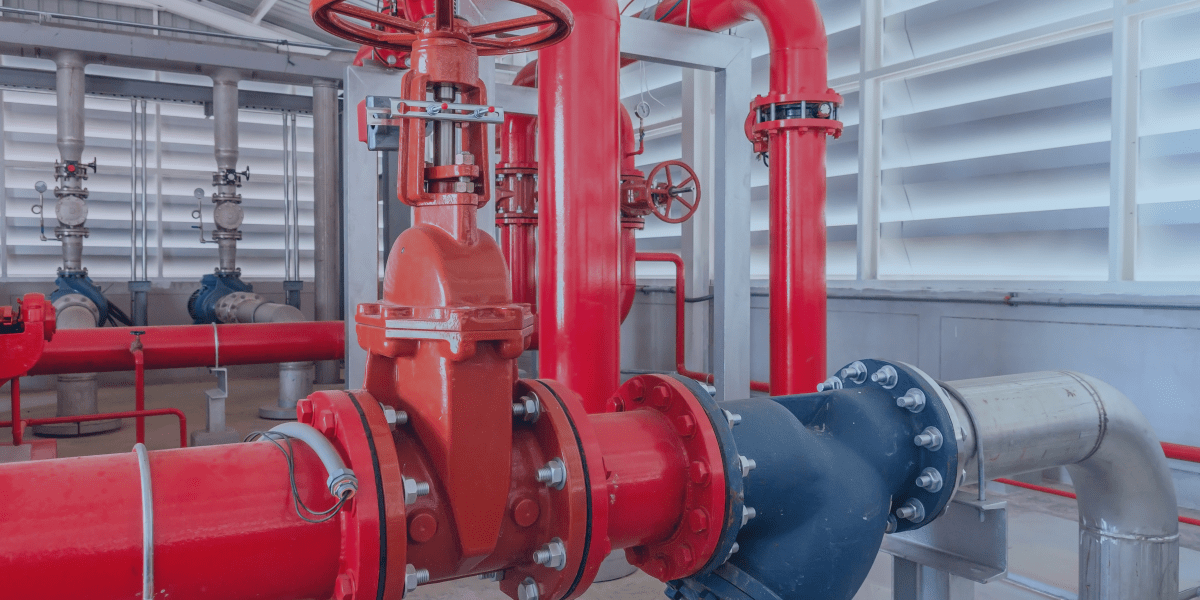

Como funciona o registro globo

Quando o operador gira o volante do registro, a haste se move para cima ou para baixo, acionando o obturador – uma peça interna que se desloca perpendicularmente ao fluxo de água.

Essa movimentação é o que permite ajustar a quantidade de água que passa pela válvula, com controle e vedação eficiente. Entenda melhor!

Funcionamento em condições de emergência

Em situações de emergência, o registro globo precisa suportar altas pressões e variações de vazão, mantendo o fluxo estável para que a água chegue com força e constância aos pontos de combate.

O design do registro globo faz com que, mesmo sob grande pressão, haja menos risco de falhas, vazamentos ou sobrecarga em outros pontos da rede. Além disso, seu formato interno reduz turbulências, preservando a integridade do sistema e garantindo que a água flua de forma uniforme.

Aplicações dos registros globo em sistemas de combate a incêndio

Os registros globo estão entre os componentes mais importantes de um sistema de combate a incêndio. Sua função vai além de apenas abrir ou fechar o fluxo de água: eles permitem controlar a vazão e a pressão para que o sistema funcione de forma equilibrada e segura.

Por isso, são amplamente usados em diferentes pontos da rede – dos hidrantes aos sistemas de sprinklers – sempre com o mesmo objetivo: assegurar eficiência e confiabilidade quando mais se precisa.

O uso dos registros globo está em conformidade com normas técnicas brasileiras, como a NBR 13714 (Sistemas de hidrantes e de mangotinhos para combate a incêndio) e a NBR 5626 (Instalação predial de água fria).

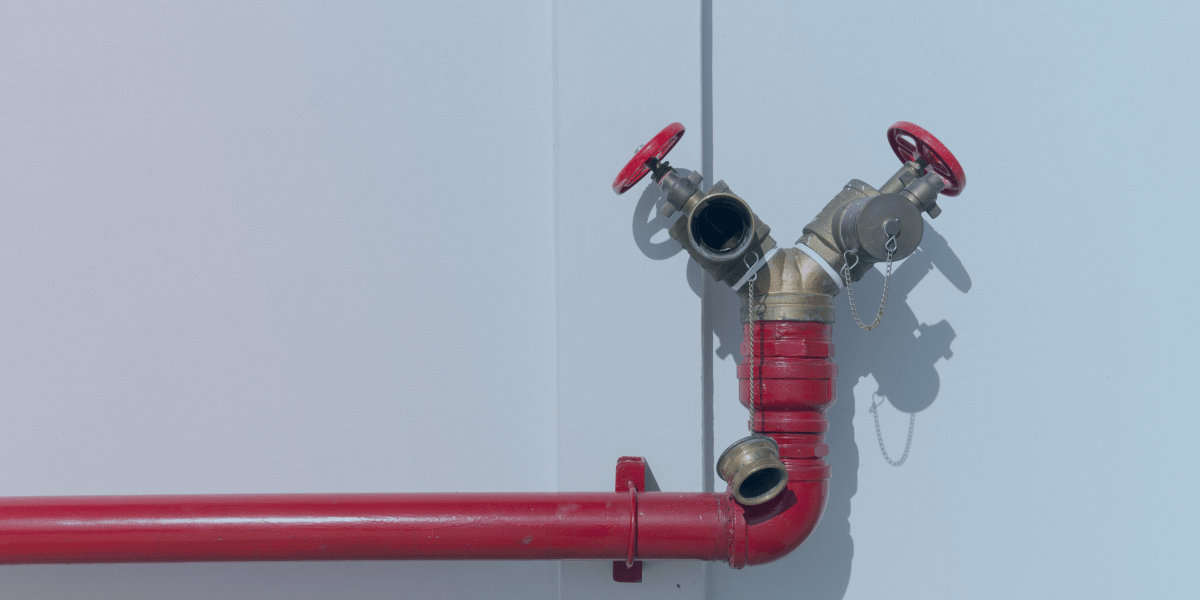

Registro globo em redes de hidrantes

Nos sistemas de hidrantes, o registro globo é responsável por controlar o fluxo de água que alimenta as mangueiras e pontos de saída, com ajuste de vazão de acordo com a necessidade de operação. A regulagem é essencial para evitar picos de pressão que poderiam danificar o equipamento ou comprometer a eficácia do combate ao fogo.

Além do controle de fluxo, o registro globo garante vedação segura quando está fechado, impedindo vazamentos que poderiam reduzir a pressão disponível no momento de uma emergência.

Em situações de urgência, o acionamento do registro precisa ser simples e rápido, e o design ergonômico do globo possibilita uma resposta imediata e um desempenho estável quando cada segundo importa.

Registro globo em sistemas de sprinklers

Nos sistemas de sprinklers, a função do registro globo é garantir que a água chegue com pressão constante e controlada a cada bico pulverizador. Isso evita desperdícios, melhora a eficiência do combate e assegura que a área afetada receba o volume de água necessário para conter o fogo rapidamente.

Outra vantagem é que o registro globo possibilita ajustes finos de vazão durante a instalação e manutenção, algo fundamental para equilibrar a pressão em sistemas mais extensos. Assim, é possível assegurar que todos os sprinklers operem de forma uniforme, sem quedas de desempenho nos pontos mais distantes da rede.

Essa precisão, somada à sua durabilidade e fácil manutenção, faz do registro globo uma escolha indispensável para quem busca segurança, confiabilidade e conformidade técnica em sistemas de combate a incêndio, seja em prédios comerciais, industriais ou residenciais de grande porte.

Leia também: Guia Completo de Proteção Contra Incêndio na Construção Civil: Medidas Essenciais e Melhores Práticas

Benefícios do uso de registros globo

Escolher o registro certo faz toda a diferença no desempenho e na segurança de um sistema de combate a incêndio, e é exatamente nesse ponto que o registro globo se destaca. Ele combina precisão, resistência e durabilidade, com um controle de vazão que outros tipos de registros não conseguem igualar.

Por ser projetado para abrir e fechar de forma progressiva, o registro globo evita golpes de aríete e variações bruscas de pressão, que causam danos sérios às tubulações e conexões. Seu design garante vedação confiável, reduzindo riscos de vazamentos e aumentando a vida útil de toda a instalação hidráulica.

Outro benefício importante está na manutenção: o acesso às partes internas é fácil, o que facilita reparos e inspeções periódicas.

Comparativo: registro globo x registro gaveta

Embora o registro gaveta também seja bastante utilizado em instalações hidráulicas, ele possui uma função diferente da do registro globo, porque foi criado para permitir apenas abertura total ou fechamento completo.

Outra diferença importante está na resposta ao fluxo. O registro gaveta tem um acionamento mais simples, mas não oferece controle intermediário, o que pode gerar picos de pressão quando aberto rapidamente.

Na prática, é recomendado que ambos sejam usados de forma complementar, de acordo com a necessidade de cada ponto do sistema. O registro gaveta é ótimo para isolamento de trechos e manutenção da rede, enquanto o globo é indispensável onde se exige controle preciso, vedação segura e operação confiável.

Como escolher o registro globo ideal

Escolher o registro globo ideal depende de fatores como pressão de trabalho, tipo de aplicação e material de fabricação, que influenciam na durabilidade e no desempenho do sistema.

Os registros globo mais usados nesses sistemas são os modelos angulares de 45°, que facilitam o direcionamento do fluxo e reduzem perdas de carga na tubulação.

Na Quality Tubos, você encontra exatamente esse tipo de produto, disponível em diferentes materiais e configurações, sempre conforme as normas de segurança e desempenho exigidas:

- Registro Globo Angular 45° em Ferro 2.1/2″ PN 16: excelente opção para quem busca resistência e robustez para aplicações industriais e redes de hidrantes.

- Registro Globo Angular 45° em Latão 2.1/2″ PN 16: oferece ótima durabilidade e resistência à corrosão para instalações prediais e ambientes com alta umidade.

- Registro Globo Angular Recalque 45° 2.1/2″: desenvolvido especialmente para sistemas de recalque, onde o controle do fluxo de água é fundamental.

Depois de escolher o modelo certo, alguns cuidados simples ajudam a preservar a eficiência do registro globo por muito mais tempo:

- Garanta uma instalação feita por profissionais qualificados, respeitando o sentido de fluxo indicado no corpo da peça e as especificações de torque adequadas.

- Realize manutenção preventiva regularmente, especialmente em sistemas de combate a incêndio que ficam longos períodos sem uso.

- Verifique a vedação para se certificar de que não há vazamentos ou folgas.

- Gire o volante periodicamente para manter o mecanismo interno em bom estado e evitar travamentos.

- Limpe e inspecione o interior das conexões, garantindo que não haja acúmulo de resíduos ou corrosão.

Por fim, lembre-se: qualidade é sinônimo de tranquilidade. Na Quality Tubos, você encontra uma linha completa de Registros Globo 45° desenvolvidos para atender aos mais altos padrões de desempenho e segurança. Visite a nossa loja!

FAQ: registros globo em sistemas de combate a incêndio

Depois de entender as principais funções, vantagens e aplicações dos registros globo, é comum que surjam algumas dúvidas sobre como utilizá-los corretamente e qual modelo escolher.

Reunimos abaixo as perguntas mais frequentes sobre o tema para ajudar você a tomar as melhores decisões para o seu sistema de combate a incêndio.

O que é um registro globo e para que serve?

O registro globo é uma válvula hidráulica usada para controlar a passagem de água em uma tubulação. Diferente de registros de gaveta ou esfera, ele permite ajustar a vazão de forma precisa e gradual, o que é essencial em sistemas de combate a incêndio, onde a pressão e o fluxo precisam ser controlados com segurança.

Qual a diferença entre registro globo e registro gaveta?

A principal diferença está na função. O registro gaveta serve para abrir ou fechar totalmente o fluxo, enquanto o registro globo permite regular a vazão com muito mais precisão. Por isso, o globo é ideal para linhas de hidrantes, sprinklers e recalques, onde o ajuste fino é fundamental para a eficiência do sistema.

Onde o registro globo é utilizado no sistema de combate a incêndio?

Os registros globo são aplicados em diferentes pontos da rede hidráulica, como:

- Alimentação de hidrantes;

- Linhas de sprinklers;

- Sistemas de recalque;

- Linhas de descarga e válvulas de alívio.

Em todas essas aplicações, o registro globo garante controle estável da pressão e segurança no fluxo de água durante o combate a incêndios.

Como saber qual modelo escolher?

A escolha do modelo ideal depende de fatores como:

- Tipo de aplicação (industrial, predial, recalque etc.);

- Pressão de trabalho e vazão necessária;

- Material de fabricação (ferro, latão ou aço inox);

- Tipo de conexão (roscada ou flangeada).

Os modelos angulares de 45°, como os disponíveis na Quality Tubos, são os mais indicados para sistemas de combate a incêndio.

Onde comprar registros globo confiáveis?

A Quality Tubos oferece uma linha completa de Registros Globo 45° fabricados com materiais de alta resistência e conforme as normas técnicas vigentes. Acesse lojaqualitytubos.com.br e encontre opções em ferro, latão e modelos de recalque, com condições de pagamento facilitadas e desconto à vista.