A manutenção preventiva em sistemas hidráulicos pode parecer um assunto técnico demais à primeira vista, sabemos! Mas, na prática, ela faz parte do dia a dia de quem depende de máquinas, equipamentos ou instalações para trabalhar com segurança e eficiência. E, se você já enfrentou uma parada inesperada no meio da operação, sabe bem como isso gera gera dor de cabeça, prejuízos e atrasos.

Uma boa notícia? Grande parte desses problemas pode ser evitada com um acompanhamento simples, planejado e contínuo. Cuidar do sistema antes que ele apresente falhas é a melhor forma de prolongar sua vida útil, garantir a produtividade e manter tudo funcionando dentro do esperado.

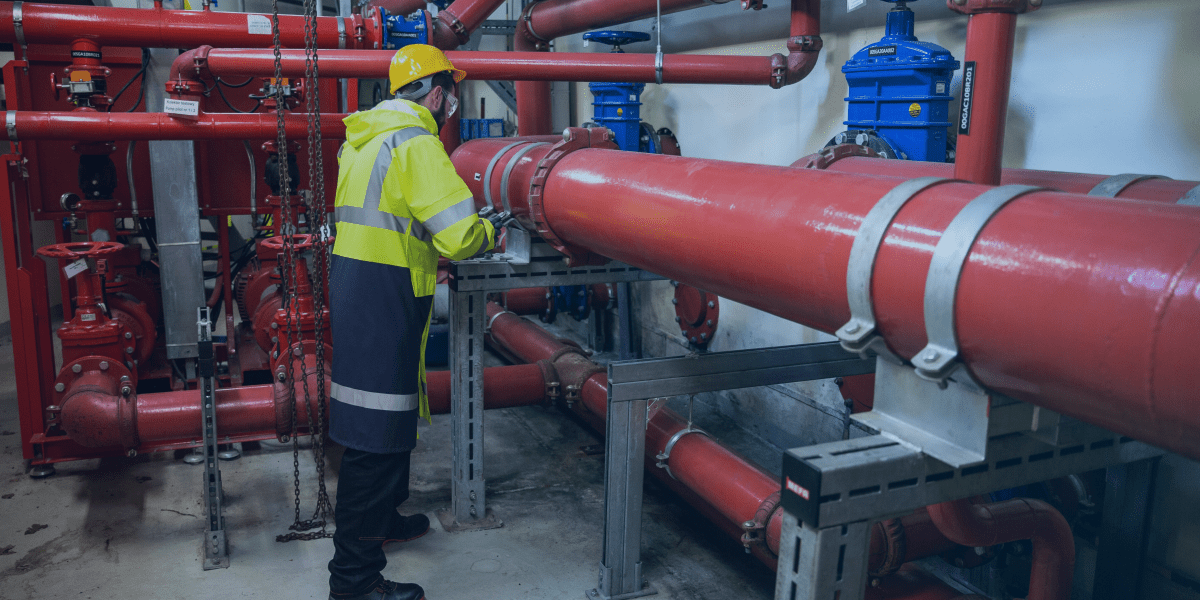

Neste guia completo sobre manutenção de sistemas hidráulicos, vamos conversar sobre o que realmente importa: entender o funcionamento, identificar necessidades, agir com antecedência e prevenir transtornos. Vamos adiante?

Por que fazer manutenção preventiva em sistemas hidráulicos?

A essa altura, você já deve ter percebido que manter um sistema hidráulico saudável vai muito além de evitar falhas pontuais. Quando falamos em cuidado contínuo, estamos falando também de previsibilidade, rendimento, segurança e tranquilidade.

A manutenção preventiva permite que qualquer operação funcione com mais estabilidade e eficiência ao longo do tempo.

Redução de custos e aumento da vida útil

Quando pensamos em custo, a primeira impressão pode ser de que fazer manutenção preventiva é uma despesa “a mais”. Porém, quem está nessa rotina sabe que o impacto financeiro é justamente o contrário: cuidar antes evita gastos maiores depois.

Substituir um filtro ou acompanhar o estado do fluido hidráulico, por exemplo, custa muito menos do que reparar uma bomba danificada por falta de lubrificação ou contaminação. Em muitos casos, peças que poderiam durar anos acabam sendo perdidas de forma prematura simplesmente por falta de acompanhamento.

Com o cuidado constante, os componentes do sistema trabalham mais “aliviados”, sem esforço extra e em condições ideais. Com isso, o orçamento fica mais previsível e você aproveita melhor cada investimento feito em peças e máquinas.

Menos paradas não programadas

Se existe algo capaz de atrapalhar uma operação é a famosa parada inesperada. De repente, o sistema falha, o equipamento para, e tudo vira urgência – hora extra, frete emergencial, compra de peças às pressas, atraso no cronograma.

A manutenção preventiva vem justamente para evitar esse cenário. Quando o sistema é acompanhado com regularidade, falhas são percebidas e corrigidas antes de se tornarem um problema grave. Vazamentos, desgaste de mangueiras, contaminação do fluido… tudo isso pode ser identificado cedo.

Com isso, é possível planejar intervenções sem comprometer a operação e, principalmente, garantir que a produção continue acontecendo de forma segura e contínua. Menos sobressaltos, mais fluidez no trabalho.

Maior segurança operacional

Outro ponto essencial da manutenção preventiva é a segurança. Um sistema hidráulico trabalha com fluido sob pressão, e isso exige atenção. Componentes desgastados, conexões soltas ou mangueiras danificadas podem gerar acidentes, colocando em risco tanto a integridade do equipamento quanto a de quem está operando.

Fazer inspeções regulares ajuda a identificar pontos críticos antes que eles se tornem perigosos. Trocar uma mangueira enfraquecida ou reparar um vazamento é muito mais simples do que lidar com uma falha que pode causar danos físicos, incêndios ou contaminação ambiental.

No fim das contas, a manutenção preventiva em sistemas hidráulicos é também um cuidado com as pessoas, para que todos possam trabalhar com mais tranquilidade e confiança, sem exposição desnecessária a riscos.

Passo a passo da manutenção preventiva em sistemas hidráulicos

Agora que você já conhece os motivos para fazer a manutenção preventiva em sistemas hidráulicos, é hora de colocar a mão na massa, ou melhor, entender o processo completo.

Quando seguimos etapas claras e bem planejadas, conseguimos agir com segurança, eficiência e confiança. O passo a passo a seguir foi pensado para facilitar a sua rotina e ajudar você a evitar falhas antes mesmo que elas aconteçam.

1. Planejamento e cronograma

Antes de qualquer ação prática, é importante criar um cronograma de manutenção que leve em conta a frequência de uso dos equipamentos, as recomendações do fabricante e o histórico de falhas.

O planejamento inclui envolver as pessoas certas – seja a equipe interna ou profissionais especializados -, para que todos estejam alinhados sobre prazos, responsabilidades e materiais necessários. Quanto mais organizado, melhor será o resultado.

Manter o cronograma atualizado também facilita o acompanhamento da saúde do sistema. Assim, você consegue identificar padrões, antecipar necessidades e tomar decisões mais assertivas sobre substituições ou reparos.

2. Inspeção visual dos componentes

A inspeção visual é um dos procedimentos mais simples e eficientes dentro da manutenção preventiva. Ela consiste em observar atentamente o estado dos componentes, buscando sinais de desgaste, rachaduras, corrosão ou vazamentos.

Esse olhar atento permite identificar problemas logo no início. Mangueiras ressecadas, conexões folgadas, peças com marcas incomuns ou acúmulo de sujeira indicam que algo não está funcionando como deveria.

Realizar essa etapa regularmente ajuda a manter a operação segura e estável. E o melhor: não requer equipamentos sofisticados. Basta atenção, sensibilidade e registro adequado das informações encontradas.

3. Análise e controle da contaminação

A contaminação é um dos principais vilões dos sistemas hidráulicos. Poeira, partículas metálicas, água e resíduos diversos alteram a qualidade do fluido e comprometem seriamente o desempenho das máquinas.

Fazer a análise do fluido periodicamente garante que você consiga identificar a presença de contaminantes e agir rapidamente. Em muitos casos, uma simples troca de filtro ou limpeza preventiva ajuda a prevenir danos graves a bombas, válvulas e atuadores.

Controlar a contaminação também envolve boas práticas de armazenamento, manuseio correto do fluido e uso de equipamentos em boas condições. Tudo isso reduz o risco de falhas e prolonga a vida útil do sistema.

4. Verificação e troca do fluido hidráulico

O fluido hidráulico é essencial para o funcionamento do sistema, por isso precisa ser monitorado com atenção. Nessa etapa, o ideal é verificar o nível, a cor, a viscosidade e possíveis odores estranhos, que são sinais de contaminação ou envelhecimento.

Quando o fluido perde suas propriedades, ele deixa de lubrificar adequadamente, pode causar superaquecimento e gerar desgaste prematuro de componentes internos. Por isso, a troca deve ser realizada conforme orientação do fabricante ou resultados de análise.

5. Limpeza e troca de filtros

Os filtros têm a missão de manter o fluido limpo, retendo impurezas que poderiam causar falhas. Com o tempo, porém, eles podem ficar saturados e perder eficiência, permitindo que partículas circulem livremente pelo sistema.

Fazer a limpeza ou a troca dos filtros regularmente é indispensável para proteger as peças internas e manter o desempenho adequado. Essa prática reduz o risco de contaminação e aumenta a vida útil de bombas, válvulas e atuadores.

6. Verificação de mangueiras e conexões

Mangueiras e conexões estão diretamente expostas à pressão, vibração e, muitas vezes, variações de temperatura. Por isso, merecem atenção especial durante a manutenção preventiva.

Nessa etapa, o ideal é observar sinais de desgaste, rachaduras, ressecamento, corrosão e vazamentos – todos indicadores de que a peça pode falhar em breve.

Uma mangueira danificada ou conexão mal encaixada pode comprometer toda a operação, reduzir a pressão e colocar em risco a segurança da equipe. Por isso, a substituição preventiva costuma ser a solução mais indicada.

7. Inspeção de válvulas, bombas e atuadores

Válvulas, bombas e atuadores são peças-chave do sistema hidráulico, responsáveis pelo controle do fluxo e pela movimentação. Por isso, precisam passar por inspeções regulares para garantir que estão funcionando com precisão.

Nessa análise, vale observar ruídos diferentes, perda de potência, respostas mais lentas e aquecimento acima do normal. Esses sinais apontam para desgastes internos, acúmulo de impurezas ou falhas mecânicas.

8. Testes de pressão e desempenho

Depois de realizar as verificações e ajustes necessários, chega o momento de testar o sistema. Os testes de pressão e desempenho ajudam a confirmar se todos os componentes estão funcionando corretamente e se o fluxo de fluido está adequado.

Esses testes servem para identificar variações, quedas de pressão e possíveis falhas que ainda não se manifestaram de forma evidente. Eles também são essenciais para assegurar que o sistema está pronto para operar com segurança e produtividade.

Realizar testes periódicos é uma forma de validar todo o processo de manutenção preventiva e se certificar de que o sistema está em condições ideais de uso.

9. Registro e emissão de relatórios

Por fim, registrar tudo o que foi feito durante a manutenção é fundamental. Anotar os serviços realizados, peças trocadas, datas, resultados das inspeções e testes ajuda a criar um histórico detalhado do sistema.

Essas informações criam uma base sólida para o planejamento das próximas manutenções, tornando o processo cada vez mais eficiente.

Relatórios bem elaborados facilitam o acompanhamento, promovem transparência e fortalecem a gestão da manutenção, seja em pequenas empresas, grandes operações ou até mesmo em uso individual.

Leia também: Como fazer manutenção para tubos galvanizados.

Quanto custa a manutenção preventiva em sistemas hidráulicos?

Quando falamos em custo, é comum surgir a dúvida: “será que vale a pena investir na manutenção preventiva?”. A verdade é que, embora exista um gasto inicial, ele costuma ser significativamente menor do que o custo de reparar danos inesperados.

O valor pode variar bastante, dependendo do tipo de sistema, da frequência de uso e da complexidade das inspeções necessárias. Porém, de forma geral, o investimento é totalmente compensado pelos benefícios a médio e longo prazo.

Comparação entre preventiva x corretiva

A manutenção corretiva, feita só quando ocorre uma falha, costuma ser muito mais cara. Isso porque exige intervenções urgentes, peças sobressalentes em caráter emergencial e, muitas vezes, a paralisação total da operação, o que impacta diretamente a produtividade.

Já a manutenção preventiva permite planejar todos esses processos, evitando compras de última hora e reduzindo os riscos de danos mais severos. Além disso, com o cuidado contínuo, a necessidade de substituição de peças é menor e o desgaste é controlado, diminuindo ainda mais os custos com reparos.

É a diferença entre agir com calma e planejamento ou lidar com urgências que podem custar tempo, dinheiro e retrabalho.

Como você viu ao longo deste conteúdo, a manutenção preventiva em sistemas hidráulicos é mais do que uma boa prática, é uma necessidade para quem deseja garantir segurança, eficiência e durabilidade nos equipamentos.

Com etapas simples e bem estruturadas, é possível antecipar problemas, reduzir despesas e manter o sistema operando em seu melhor desempenho.

Com a adoção desse cuidado, você protege o investimento feito em máquinas e componentes, garante maior disponibilidade e ganha tranquilidade para focar no que realmente importa: a produtividade.

Quer produtos resistentes e de alto desempenho para sua linha hidráulica? Conheça os tubos e componentes da Quality Tubos!

FAQ: manutenção preventiva em sistemas hidráulicos

Antes de finalizar, separamos algumas das dúvidas mais comuns sobre manutenção preventiva em sistemas hidráulicos. Elas vão te ajudar a reforçar conceitos importantes e esclarecer pontos práticos para aplicar no dia a dia. Confira:

O que é manutenção preventiva em sistemas hidráulicos?

É o conjunto de ações periódicas realizadas para manter o sistema funcionando de forma eficiente, evitando falhas e prolongando a vida útil dos componentes.

Quando deve ser realizada?

A manutenção preventiva deve seguir um cronograma definido com base nas recomendações do fabricante, no histórico de uso e nas condições de operação.

Quais os sinais de falha?

Ruídos anormais, queda de pressão, aquecimento excessivo, vazamentos e desempenho reduzido são os principais sinais de que algo pode estar errado.

Qual o fluido mais adequado?

O fluido ideal depende do tipo de sistema e das recomendações do fabricante. Ele deve possuir boa capacidade lubrificante, estabilidade térmica e resistência à oxidação.

Quem pode fazer a manutenção?

O ideal é que a manutenção seja feita por profissionais qualificados, que conheçam o sistema e utilizem ferramentas adequadas para aumentar a segurança e a precisão em cada etapa.